Ремонт (реставрация) шестеренчатых насосов. Ремонт насоса НШ. Ремонт шестерного насоса

Ремонт (реставрация) шестеренчатых насосов. Ремонт насоса НШ. Ремонт шестерного насоса в Укарине. Ремонт импортны шестеренчатых насосов. Восстановление шестеренчатых насосов

(097)056-05-93

У промисловому обладнанні широко застосовуються шестеренні насоси. Будучи основним елементом гідравлічної системи, насос забезпечує всмоктування рідини і її нагнітання в гідравлічну систему. Конструктивно шестеренні насоси різноманітні. Вони розрізняються за способом монтажу; по об'ємної подачі і тиску; опорами - кочення або ковзання і ін. ККД шестеренних насосів 0,76 ... 0,9.

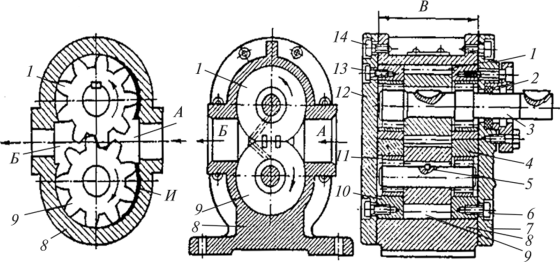

Ці насоси складаються з однієї або двох пар зубчастих коліс (рис. 4.1), які змонтовані на осях в корпусі 8. При обертанні зубчастих коліс масло з бака засмоктується в порожнину Л і потрапляє між зубами коліс і стінкою корпусу. Зуби шестерень, виходячи із зачеплення, створюють вакуум, при якому масло заповнює западини між ними. Потім масло надходить в нагнітаючу порожнину Б. Знаходяться в зачепленні зуби перешкоджають поверненню масла в порожнину А. Для усунення зайвого тиску, що виникає між зубами, в місці заклинювання масла (на торці корпусу або вкладишів) виконують спеціальну канавку, по якій масло з цієї ділянки безперервно відводиться в зону нагнітання Б. у сполученнях деталей насоса зазори повинні бути мінімальними, щоб уникнути витоків.

Основна причина передчасного виходу з ладу насоса - робота на забрудненому або недоброякісному олії, яка веде до підвищеного зношування тертьових поверхонь. Втрата продуктивності шестеренних насосів обумовлена в основному збільшенням торцевих зазорів між зубчастими колесами 1, 9 і опорними вкладишами 4,10. Витоку масла через торцеві зазори приблизно в 3 ... 4 рази більше, ніж через такі ж радіальні зазори. Це пояснюється тим, що при обертанні шестерень створюється опір течією масла по радіальних зазорах між виступами зубів шестерень і розточеними в корпусі отворами. Крім того, шлях руху масла по радіальних зазорах з порожнини всмоктування А в порожнину Б значно більше, ніж по торцевих. Разом з тим обертання шестерень сприяє витоку масла через торцеві зазори по ходу їх обертання. Тому збільшення торцевих зазорів призводить до зменшення тиску масла, а отже, до зменшення продуктивності насоса.

Мал. 4.1. Конструкція шестерневого насоса:

1,9- зубчасті колеса; 2, 7, 12 - кришки; 3 - валик; 4, 10 - вкладиші; 5 - штифти; 6, 13, 14 - гвинти; 8- корпус; 11 - втулка

У процесі тривалої експлуатації шестерневого насоса зношуються поверхні корпусу 8 (див. Рис. 4.1) в зоні роботи зубчастих коліс 1 і 9, а також валики 3. Внутрішні поверхні кришок

2, 7, 12 практично не зношуються. Значне зношування мають дотичні торцеві поверхні зубчастих коліс 1, 9 і вкладишів 4, 10. На цих поверхнях виникають кільцеві задираки, подряпини, хвилястість. Зношуються також голчасті підшипники, на яких змонтовані валики 3 і манжета в кришці 7. Корпус 8 насоса зношується нерівномірно, найбільше зношування на поверхні розточки в корпусі в зоні всмоктування є наслідком дії масла з боку порожнини нагнітання. Зубчасті колеса вершинами зубів притискаються до корпусу з протилежного боку в зоні всмоктування, утворюючи місцевий знос І.

Капітальний ремонт шестеренних насосів пов'язаний з відновленням корпусу, заміною зубчастих коліс та інших деталей. Його слід здійснювати тільки в добре організованому і оснащеному ремонтному виробництві. Однак і в цих умовах не завжди доцільно відновлювати зношену внутрішню поверхню корпусу. Це пояснюється тим, що радіальний зазор з боку нагнетательного отвори після заміни зношених зубчастих коліс і підшипників практично дорівнює зазору в новому колесі, а збільшений через зношування зазор з боку отвору всмоктування не чинить значного впливу на експлуатаційні характеристики насоса.

При зношуванні поверхонь расточек корпусу в зоні нагнітання, що виникає, як правило, через роботу насоса на забрудненому маслі, ремонт виконують розточуванням. Знос усувають за допомогою збільшення діаметральні розмірів расточек при збереженні існуючого міжосьової відстані зубчастих коліс, які замінюють новими - корегований. В останніх змінюють профіль зубів, що необхідно для відновлення міжосьової відстані, яке може порушуватися внаслідок збільшення радіального зазору між зубами коліс і зносилася внутрішньою поверхнею корпусу насоса. При коригуванні зубчастих коліс збільшують радіуси кіл виступів і западин на ту величину, на яку збільшився радіальний зазор. Коригувати зубчасті колеса виготовляють за відповідними кресленнями.

Корпуси шестеренних насосів, що працюють під тиском до 2,5 МПа, можна відновлювати за допомогою пластмасових композицій - акрилових пластмас: акрілата АТС-1, бутакріл, епоксідноакрілових пластмас СХЕ-2 і СХЕ-3. Ці пластмаси в якості сполучних матеріалів містять акрилові смоли - продукти полімеризації метилметакрилату і сополимеризации метилметакрилату зі стиролом. Ці термопластичні швидкотверднучі пластмаси холодного затвердіння отримують змішуванням порошку і рідини.

Виготовлена маса, що має рідку консистенцію, твердне без підігріву і тиску. Затверділа пластмаса стійка до дії лугів будь-якої концентрації, бензину, масла, води. Розчин пластмаси готують безпосередньо перед застосуванням.

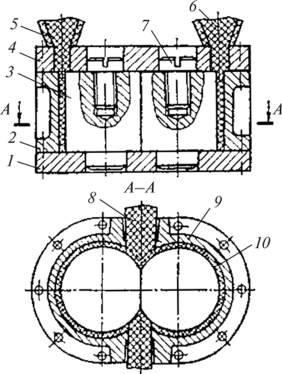

У восстанавливаемом корпусі 2 растачивают отвори 9 (рис. 4.2) з діаметральним розміром, на 2 ... 3 мм перевищує зовнішній діаметр зубчастих коліс. Виготовляють вставки 3, діаметральні розміри яких дорівнюють зовнішнім діаметрами зубчастих коліс. Вставки монтують в отвори під підшипники валів і спільно з фланцями 1 і 4 скріплюють з корпусом 2. Виконують з пластиліну воронки 5. Отвори всмоктування і нагнітання закривають пластиліном. В воронки 5 заливають пластмасу, яка утворює втулки 10. Після затвердіння пластичної маси вивертають центруючі гвинти 7, знімають фланці 1 і 4 і видаляють припливи пластика.

Ремонт зубчастих коліс насоса визначається характером їх зношування. Зношування торцевих поверхонь коліс усувають шліфуванням, забезпечуючи при цьому паралельність торців і перпендикулярність останніх до осі зубчастого колеса з точністю до 0,015 мм. Зубчасті колеса, що мають зношений профіль зубів, замінюють новими, виготовленими зі сталі 45 або 40Х з загартуванням при нагріванні ТВЧ. До реставрувати або новим зубчастих коліс висувають такі вимоги: торцеве биття має бути не більше 0,01 мм, відхилення від паралельності торців - не вище 0,015 мм, биття зовнішньої поверхні щодо осі отвору - 0,015 ... 0,02 мм, конусообразность і овальність зовнішньої поверхні - не більше 0,02 мм.

Валики шестерень, зношені в посадочних місцях підшипників, заміняють новими, рідше - відновлюють. Валики виготовляють зі сталі 20Х, цементують на глибину 1 ... 1,2 мм і піддають гарту на твердість 60 ... 62 HRC3, а потім шліфують на круглошліфувальні верстати, забезпечуючи шорсткість поверхні Ra 0,63; поверхні валиків під тіла кочення (голки) шліфують особливо ретельно (допуск відхилень від круглості і циліндричної становить 5 ... 6 мкм, шорсткість 0,1 мкм). Зношені торці голчастих підшипників відновлюють шліфуванням, усуваючи сліди зношування (подряпини, задираки). Зношені торці вкладишів відновлюють також шліфуванням. Вкладиші з сильно зношеними отворами замінюють новими. При відновленні вкладишів отвори расшліфовивают до діаметральної розміру, необхідного для установки найближчого по діаметру стандартного голчастого підшипника, враховуючи при цьому діаметральний розмір шийки відновленого або нового валика.

Мал. 4.2. Схема відновлення корпусу шестерневого насоса пластичної масою:

1,4 кришки; 2 - корпус; 3 - вставка; 5 - воронка; 6 - пластична маса; 7- гвинти; 8- пластилін; 9- отвір; 10 втулка

Для забезпечення належного функціонування зубчастих коліс насоса вкладиші шліфують попарно в один розмір, забезпечуючи при цьому паралельність їх торцевих поверхонь з точністю 0,01 мм. Допускається биття зовнішньої циліндричної поверхні вкладиша щодо осі його отвори до 0,01 мм, а биття торцевих поверхонь щодо осі отвору на діаметрі найбільшого розміру не більше 0,01 мм. Дотримання зазначених умов забезпечує відсутність защемлення зубів коліс при малих торцевих зазорах.

Після заміни або відновлення зубчастих коліс і вкладишів визначають їх сумарну ширину. З її урахуванням виконують шліфування одного з торців корпусу, щоб довжина посадочного отвору в корпусі 8 насоса (див. Рис. 4.1, розмір В) була на 0,05 ... 0,06 мм більше загального розміру по ширині зубчастого колеса і двох вкладишів . При шліфуванні корпусу допускається відхилення від паралдельності торців в межах 0,01 ... 0,02 мм. Рівномірність і необхідний торцевий зазор між зубчастими колесами і торцями вкладишів є одними з основних критеріїв якості ремонту шестерневого насоса. Сумарні зазори між торцями зубчастих коліс і вкладишами, а також між головками зубів коліс і поєднаної з ними внутрішньою поверхнею корпусу повинні бути в межах 0,03 ... 0,05 мм. В окремих випадках необхідний торцевий зазор може бути забезпечений за допомогою прокладок з фольги, які встановлюють між торцями корпусу і кришок. Однак цей метод недостатньо надійний. Його рекомендується використовувати тільки в окремих випадках до чергового планового ремонту.

Після відновлення і заміни деталей ремонтується шестерневого насоса їх промивають в гасі і змащують тонким шаром мінерального масла. Зношені ущільнення замінюють новими. Голчасті підшипники промивають в бензині і змащують солідолом. Площині корпусу, кришок і вкладишів не повинні мати подряпини і забоїни. Збірку насоса виконують так, щоб внутрішня зношена поверхня корпусу була з боку отвору всмоктування, тобто зліва, якщо дивитися з боку приводного вала, і дренажні канали для масла на вкладишах були б виведені в ту ж сторону.

Послідовність післяремонтного збірки шестерневого насоса наступна. Збірку починають з запрессовки у вкладиші 4 і 10 (див. Рис. 4.1) втулок голчастих підшипників. Потім в корпус 8 запресовують лівий вкладиш, з зовнішньої сторони якого встановлюють просочену маслом або нітролаком паперову прокладку, і кришку 12, закріплюючи її гвинтами 13 і 14. У валик 3 запресовують штифт 5 і монтують зубчасте колесо 9. На другий валик встановлюють на сегментной шпонке зубчасте колесо 1. На внутрішню поверхню втулки 11 наносять шар солідолу і вводять в отвір монтажний вал, встановлюючи в зазор між валиком і втулкою голки голчастого підшипника. Після знімання монтажного вала голки підшипника утримуються шаром солідолу, нанесеного на поверхню втулки.

Правий вкладиш прикріплюють до кришки 7вінтамі, також встановивши попередньо між ним і кришкою паперову прокладку, просочену нітролаком. Під втулку правого вкладиша за допомогою монтажного вала встановлюють голки голчастого підшипника.

Зубчасті колеса, що знаходяться на валиках, монтують в корпус, перевіривши щупом зазори в зубчастому зачепленні і висоту частини корпусу насоса, яка виступає над зубчастими колесами. Потім монтують кришки 7с вкладишами і сальникове ущільнення. Щоб уникнути затиску і перекосу валів і шестерень гвинти кріплення кришок 2, 7, 12 загортають поперемінно і до відмови.

При післяремонтного збірці насоса без ущільнюючих прокладок необхідно ретельно пригнати (шабрением або іншим способом) поверхні, що сполучаються деталей для забезпечення надійної герметичності з'єднань між корпусом і кришками.

Відремонтовані насоси випробовують на спеціальному стенді з метою визначення їх продуктивності і об'ємного ККД (відношення подачі насоса при заданому тиску до його подачі без тиску). Чим точніше виконані сполучаються деталі і менше зазори між ними, тим менше внутрішні витоку в насосі і більше значення об'ємного ККД.

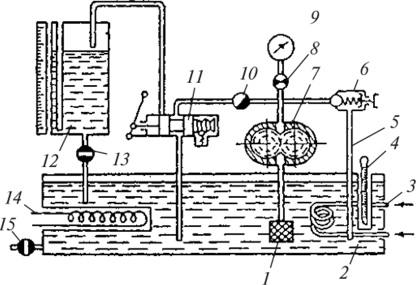

Випробовуваний насос 7 (рис. 4.3) всмоктує масло з бака через сітчастий фільтр 1. Від насоса масло подається в трубопровід, звідки може відбуватися за двома напрямками. Якщо насос перевантажений, то масло через запобіжний клапан 6, який налаштований на певний тиск, надходить по трубопроводу 5 назад в бак 2. При випробуванні насоса його навантаження встановлюється за допомогою дроселя 10 і контролюється манометром 9, який має демпфер 8.

Масло, пройшовши через дросель 10, надходить в розподільник 11 з ручним керуванням. З розподільника масло в залежності від положення плунжера подається в вимірювальний бак 12 або в бак 2. Продуктивність насоса визначають щодо заповнення маслом бака 12 (початок і кінець надходження масла фіксують за секундоміром). Для випробування відремонтованих насосів в ремонтному виробництві доцільно мати два стенди: малий - для випробування насосів продуктивністю до 30 л / хв і великий - для випробування спарених насосів різних типів і насосів великої продуктивності.

Масляний бак повинен мати таку ємність, яка забезпечує дво- або трихвилинну роботу випробовуваного насоса з великою продуктивністю. Для створення різних умов випробування в баку стенду змонтовані електропрогревателі 14 для підігріву масла і змійовик 3, який підключений до водопроводу і служить для охолодження. Температура масла контролюється термометром 4, а рівень масла - покажчик. Злив масла з бака 12 в основний бак 2 здійснюють через кран 13, а з основного бака (наприклад, для очищення масла) - через кран 15.

Рис. 4.3. Схема испытательного стенда

Насос при испытании монтируют на стенде, соединяя входной вал с электродвигателем и подсоединяя патрубки. Вначале проверяют легкость вращения входного вала, затем насос обкатывают вхолостую в течение 30 мин. Всасывающий трубопровод во избежание подсоса воздуха должен быть герметичным. Когда масло в баке прогревается до температуры 40...50°С, устанавливают дроссель 10 так, чтобы масло под давлением, указанным в паспорте на насос, поступило в измерительный бак 12. Измерив время его наполнения, определяют производительность насоса (в л/мин). Затем этот бак наполняют вторично при полностью открытом дросселе. Определив производительность насоса при открытом дросселе, вычисляют объемный КПД. Для шестеренных насосов КПД должен быть в пределах 0,76...0,9.

При испытании проверяют также наличие течи в соединениях. Утечки масла по входному валу при максимальном рабочем давлении не должны превышать 20 см/мин. Во время испытания недопустимы быстрый нагрев и эмульсирование масла. Насос после ремонта должен работать без резкого шума и вибраций.