Ремонт ГУР КАМАЗ, Ремонт рулевой колонки КАМАЗ, Ремонт гидроусилителя руля КАМАЗ

Ремонт ГУР КАМАЗ, Ремонт рулевой колонки КАМАЗ, Ремонт гидроусилителя руля КАМАЗ (097)056-05-93

Гидроусилитель руля (ГУР) автомобиля КАМАЗ – гидравлическая система, входящая в состав рулевого механизма. Функции ГУР включают снижение прилагаемых водителем усилий управления транспортным средством, а также смягчение ударов на неровной дороге и контроль движения при повреждении шин автомобиля.

Схема ГУР КАМАЗ включает комплекс элементов с определенными функциями:

- распределитель служит для направления потока жидкости в полости системы;

- насос ГУР КАМАЗ поддерживает циркуляцию жидкости и требуемое давление;

- гидроцилиндр необходим для преобразования давления жидкости в работу поршня и штока;

- рабочая жидкость в резервуаре служит для смазки пар трения и передает давление от насоса к гидроцилиндру;

- соединительные шланги объединяют элементы насоса, распределителя и гидроцилиндра;

- электронный блок используется для регуляции работы гидроусилителя.

Проверка и регулировка ГУР КАМАЗ должна проводиться при неработающем двигателе и отключенной продольной рулевой тяге. При этом выполняются следующие действия:

- проверка балансировки колес, давления воздуха в колесах, наличие смазки в системах рулевого управления;

- осмотр рулевых тяг и подшипников колесных ступиц, проверка работы амортизаторов;

- проверка уровня масла в резервуаре насоса – в системе не должно быть воздуха, утечек масла, загрязнений и осадка на бачке и фильтре насоса;

- измерение усилия на рулевом колесе.

Устройство ГУР КАМАЗ включает элементы, сконструированные для переноса значительных нагрузок, поэтому система гидроусилителя достаточно надежна при условии периодического технического обслуживания и нормальном режиме эксплуатации.

Возможные неисправности ГУР КАМАЗ:

- тяжелый поворот рулевого колеса при разворотах в левую или правую сторону;

- тяжелый разворот механизма рулевого управления при быстром повороте рулевого колеса;

- задержка рулевого колеса на обратном ходу;

- трудность управления при прямолинейном движении;

- вращающиеся колебания или удары на рулевом колесе;

- значительный шум при работе насоса;

- потери гидравлического масла.

Ремонт ГУР выполняется после проведения диагностики, особое внимание при этом уделяется давлению в рулевой системе при крайних положениях руля, притоку жидкости и максимальному давлению, получаемому насосом. Изношенные и вышедшие из строя детали гидроусилителя подлежат замене на новые. Для проведения ремонтных работ гидроусилитель снимается с автомобиля. Ремонт механизма может проводиться при частичной или полной разборке, которая должна выполняться на ремонтных предприятиях или в специализированных мастерских.

Проводя замену масла, необходимо знать о том, как прокачать ГУР на КАМАЗе для устранения воздуха из системы. Прокачка включает выполнение следующих действий:

- отвернуть перепускной клапан рулевого управляющего механизма;

- повернуть влево рулевое колесо до сжатия центрирующих пружин;

- залить масло в насос;

- при работе силового агрегата на минимальной частоте вращения доливать масло, пока не прекратится выделение из шланга пузырьков воздуха;

- завернуть перепускной клапан;

- рулевое колесо повернуть вправо до сжатия центрирующих пружин, вернуть в левое расположение, открутить перепускной клапан, а после выделения пузырьков закрутить его;

- повторять предыдущую операцию, пока из перепускного клапана не будет выходить масло без примеси воздуха.

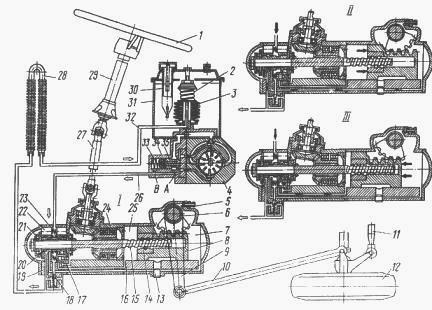

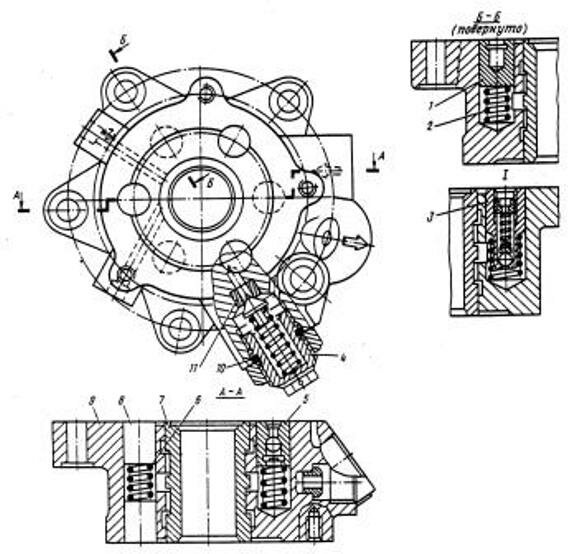

Схема работы гидроусилителя рулевого управления ГУР КАМАЗ 4310

1 - колесо рулевое; 2 - пружина предо-хранительного клапана фильтра гидросистемы; 3 - фильтр; 4 - насос гидроусилителя руля; 5 - клапан перепускной; 6 - вал сошки с зубчатым сектором; 7 - полость задняя гидроусилителя; 8 - поршень-рейка; 9 - сошка; 10 - тяга продольная; 11 -Тяга поперечная; 12 - колесо переднее автомобиля; 13 – пробка магнитная; 14 - гайка шариковая; 15 - винт; 16 - картер рулевого механизма; 17 - клапан обратный; 18 - клапан предохранительный рулевого механизма; 19 - клапан управления гидроусилителем; 20 - золотник; 21 - подшипник упорный; 22 - плунжер реактивный; 23 - пружина центрирующая; 24 - редуктор угловой; 25 - полость передняя гидроусилителя; 26 - линия нагнетания; 27 - вал карданный; 28 - радиатор; 29 - колонка рулевая; 30 - фильтр заливочный; 31 - бачок насоса (гидроусилителя); 32 -линия слива; 33 - пружина перепускного клапана; 34 - клапан предохранительный насоса; 35 - клапан перепускной; А и В - дросселирующие отверстия; I - движение прямо или нейтраль; II - поворот направо; III - поворот налево.

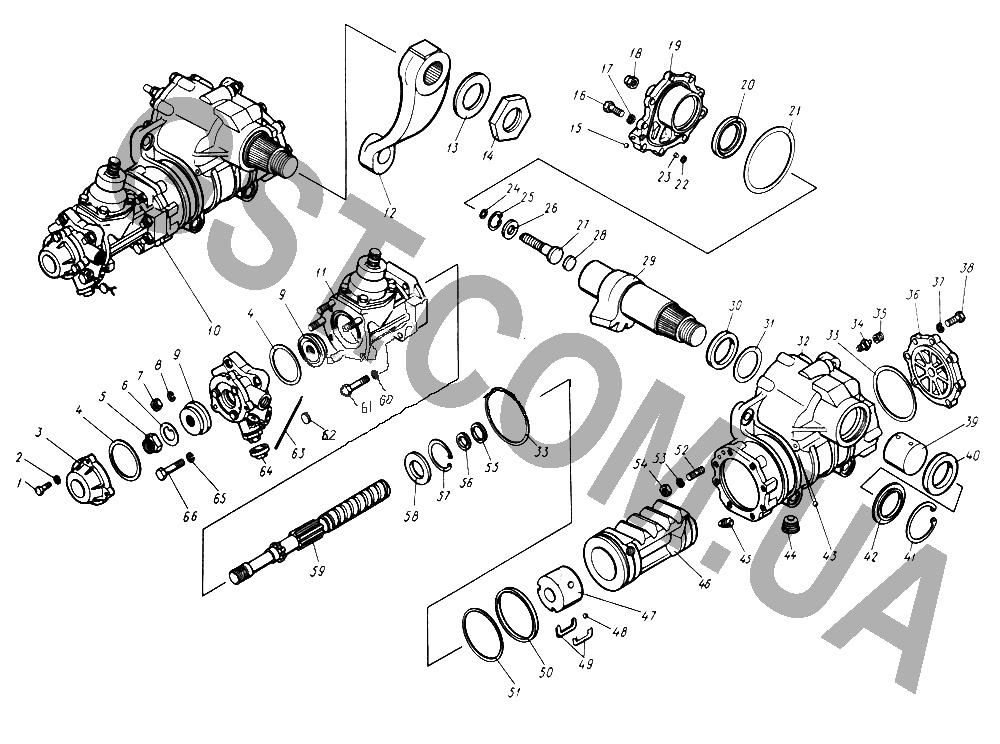

Сборочная схему гидроусилителя руля ГУР КАМАЗ 4310

1) 853354 Болт М8-6gх30

2) 1/05166/73 Шайба 8 пружинная

3) 4310-3401079 Крышка передняя

4) 864201 Кольцо уплотнительное

4) 864201 Кольцо уплотнительное

5) 853512 Гайка М25х1,5-6Н

6) 5320-3401373 Шайба пружинная

7) 1/21647/21 Гайка М10х1,25-6Н

8) 1/05168/73 Шайба 10 пружинная

9) 864650 Подшипник упорный

9) 864650 Подшипник упорный

10) 4310-3400020 Механизм рулевого управления в сборе

11) 4310-3401710 Редуктор угловой в сборе

12) 4310-3401090 Сошка рулевого управления

13) 853631 Шайба

14) 853567 Гайка

15) 64707 Шарик-заглушка

16) 1/13069/21 Болт М10х1,25-6gх30

17) 1/05168/73 Шайба 10 пружинная

18) 251648 Гайка М14х1,5-6Н ОСТ 37.001.197-75

19) 4310-3401083 Крышка боковая

20) 4310-3401029 Манжета уплотнительная

21) 864206 Кольцо уплотнительное

22) 864203 Кольцо уплотнительное редуктора руля

23) 5320-3401791 Втулка

24) 864204 Кольцо уплотнительное

25) 862803 Кольцо упорное

26) 5320-3401140 Шайба регулировочная

26) 5320-3401141 Шайба регулировочная (453471205)

26) 5320-3401142 Шайба регулировочная

26) 5320-3401144 Шайба

27) 5320-3401163 Винт регулировочный

28) 5320-3401176 Шайба упорная

29) 4310-3401065 Вал сошки

30) 4310-3401029-10 Манжета уплотнительная вала сошки

31) 4310-3401789 Шайба упорная уплотнительной манжеты вала сошки

32) 4310-3401015 Картер механизма рулевого управления

33) 864207 Кольцо уплотнительное рулевого механизма

33) 864207 Кольцо уплотнительное рулевого механизма

34) 5320-3401371 Клапан перепускной

35) 5320-3401377 Колпачок клапана

36) 4310-3401529 Крышка задняя картера рулевого управления

37) 1/05168/73 Шайба 10 пружинная

38) 1/13069/21 Болт М10х1,25-6gх30

39) 4310-3401076 Втулка картера

40) 864190 Манжета вала сошки в сборе

41) 864194 Кольцо упорное

42) 4310-3401030 Манжета наружная сальника сошки вала в сборе

43) 864707 Шарик-заглушка

44) 2101-2401046 Пробка магнитная в сборе

45) 4310-3401417 Винт установочный

46) 4310-3401411 Рейка-поршень

47) 5320-3401038 Гайка шариковая

48) 864707 Шарик-заглушка

49) 5320-3401179 Желоб шариковой гайки

50) 4310-3401415 Кольцо уплотнительное рейки-поршня

51) 864208 Кольцо распорное

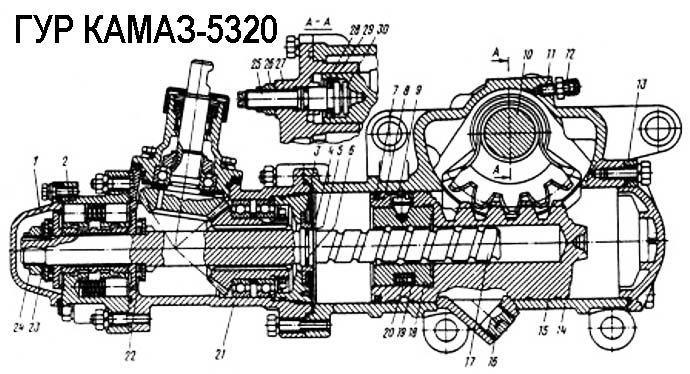

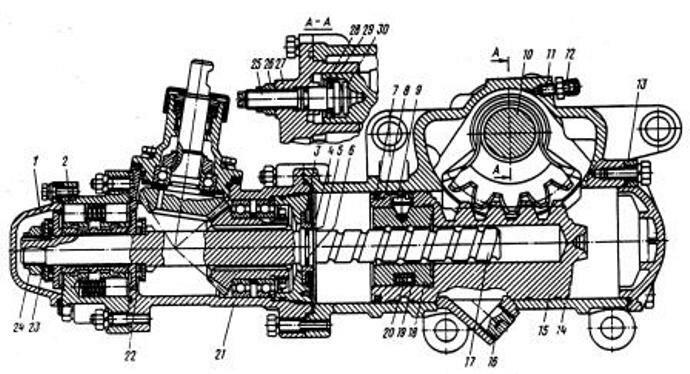

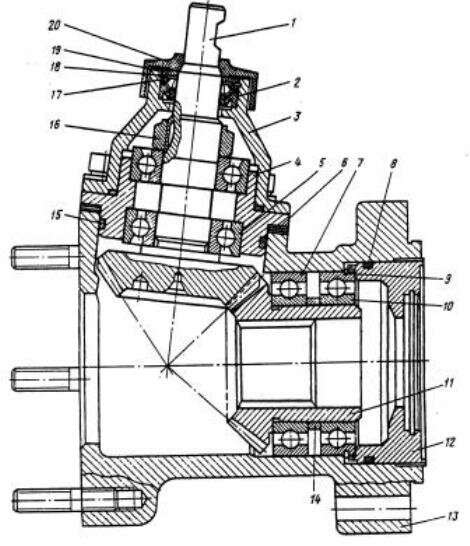

Схема устройства ГУР КАМАЗ 5320, Схема рулевой колонки КАМАЗ-5320

1 — крышка передняя; 2 — клапан управления гидроусилителем; 3. 28 — кольца стопорные; 4 — втулка плавающая; 5, 7 — кольца уплотнительные; 6, 8 — кольца распорные; 9 — винт установочный; 10 — вал сошки; 11 — клапан перепускной; 12 — колпачок защитный; 13 — крышка задняя; 14 — картер рулевого механизма; 15 — поршень; 16 — пробка сливная магнитная; 17 — винт; 18 — гайка шариковая; 19 — желоб; 20 — шарик; 21 — редуктор угловой; 22 — роликоподшипник упорный; 23 — шайба пружинная; 24, 26 — гайки; 25 — винт регулировочный; 27 — крышка боковая; 29 — шайба регулировочная; 30 — шайба упорная.

ГУР КАМАЗ-5320: УСТРОЙСТВО, РЕМОНТ, СХЕМА

Рулевой механизм (рис. 1) закрепляют в тисках и устанавливают вал 10 сошки в среднее положение. Отвернув гайку и болты с шайбами крепления боковой крышки 27, снимают боковую крышку в сборе с валом 10 сошки. Придерживая вал 10, вывертывают винт 25, снимают крышку 27 и извлекают из нее манжету и уплотнительные кольца. Специальными пассатижами И-801.23.000 снимают стопорное кольцо 28, а затем — шайбы 29, 30 и уплотнительное кольцо.

Рис. 1. Рулевой механизм с встроенным гидроусилителем:

1 — крышка передняя; 2 — клапан управления гидроусилителем; 3. 28 — кольца стопорные; 4 — втулка плавающая; 5, 7 — кольца уплотнительные; 6, 8 — кольца распорные; 9 — винт установочный; 10 — вал сошки; 11 — клапан перепускной; 12 — колпачок защитный; 13 — крышка задняя; 14 — картер рулевого механизма; 15 — поршень; 16 — пробка сливная магнитная; 17 — винт; 18 — гайка шариковая; 19 — желоб; 20 — шарик; 21 — редуктор угловой; 22 — роликоподшипник упорный; 23 — шайба пружинная; 24, 26 — гайки; 25 — винт регулировочный; 27 — крышка боковая; 29 — шайба регулировочная; 30 — шайба упорная

Вывернув и сняв болты с шайбами крепления передней крышки 1, снимают крышку и уплотнительное кольцо. Затем следует зафиксировать от поворота вал ведущей шестерни углового редуктора во избежание высыпания шариков 20 из шариковой гайки 18 и заклинивания винта 17, а также поломки усов шайбы 23 и повреждения резьбы винта 17 при отвертывании гайки 24. Отвернув гайку 24, снимают шайбу 23 и первый подшипник 22, вывертывают и снимают болты и гайки с шайбами крепления клапана 2 управления гидроусилителя. При этом необходимо предохранить от выпадания реактивные плунжеры 8 (рис. 2) клапана управления.

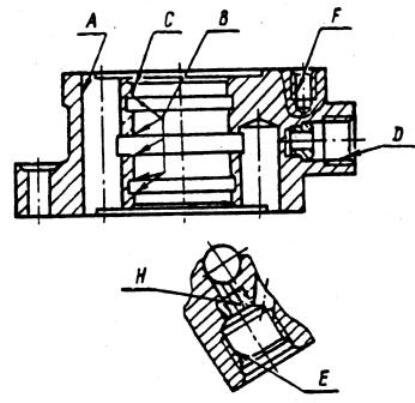

Рис 2. Клапан управления гидроусилителем рулевого управления:

1 — плунжер; 2. 6 —- пружины; 3, 11 — клапаны предохранительные; 4 — винт регулировочный; 5 — клапан обратный; 7 — золотник; 8 — плунжер реактивный; 9 — корпус клапана; 10 — кольцо уплотнительное

С винта 17 (см. рис. 1) снимают клапан 2 управления в сборе и второй подшипник 22. Из каналов высокого давления редуктора 21 извлекают уплотнительные кольца. Вывернув и сняв болты и гайки с шайбами крепления углового редуктора 21, снимают угловой редуктор в сборе с винтом 17 и поршнем-рейкой 15.

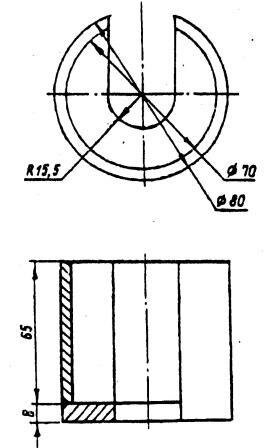

Рис. 3. Приспособление для выпрессовки шариковой гайки и вывертывания установочных винтов

Из углового редуктора, сняв распорное кольцо, вынимают винт 17 с поршнем-рейкой 15 и устанавливают их в тиски. С помощью приспособления, изображенного на рис. 3, вывертывают установочные винты 9 (см. рис. 7.6) и выпрессовывают шариковую гайку 18, а затем вывертывают из поршня 15 винт 17, удерживая от выпадения желобки 19. Вынув желобки 19 и вывертывая винт 17, высыпают шарики 20 (всего 31 шарик) в тару, куда укладывают также винт и шариковую гайку, поместив их и тару одинаковыми метками во избежание разукомплектования. Затем снимают плавающую втулку 4, уплотнительное 5 и стопорное 3 кольца.

Из картера 14 вывертывают сливную пробку 16 и перепускной клапан 11 в сборе, извлекают упорное кольцо, манжеты и выпрессовывают втулку. Вывернув болты с шайбами крепления задней крышки 13, снимают заднюю крышку с уплотнительным кольцом.

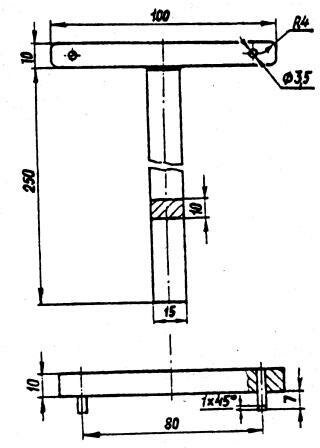

Рис. 4. Редуктор угловой:

1 — шествия ведущая; 2 — манжета; 3 — крышка корпуса; 4 — корпус ведущей шестерни; 5, 7, 10 — шарикоподшипники; 6 — прокладки регулировочные; 8. 15, 19 — кольца уплотнительные; 9 — кольцо стопорное; 11 — шестерня ведомая; 12 — крышка упорная; 13 — корпус редуктора; 14 — втулка распорная; 16 — гайка крепления подшипников; 17 — шайба; 18 — кольцо упорное; 20 — колпачок защитный

Закрепив угловой редуктор в тисках, вывертывают болты с шайбами крепления крышки 3 корпуса ведущей шестерни (рис. 4), снимают защитный колпачок 20 и крышку 3. Вынув уплотнительное 19 и упорное 18 кольца, шайбу 17 и манжету 2, снимают ведущую шестерню 1 с корпусом 4 в сборе.

Отвернув гайку 16, снимают уплотнительное кольцо 15 и вынимают из корпуса 4 шестерню 1 с подшипником 5. Из корпуса 4 выпрессовывают второй подшипник. С вала шестерни съемником спрессовывают подшипник 5.

Рис. 5. Ключ для отвертывания упорной крышки.

Вывернув упорную крышку 12 с помощью специального ключа (рис. 5), снимают уплотнительное кольцо 8 (см. рис. 4), выпрессовывают ведомую шестерню 11 в сборе с подшипниками и снимают упорное кольцо. С помощью съемника спрессовывают подшипники 7 и 10 с вала шестерни. Ведущую 1 и ведомую 11 шестерни не разукомплектовывают.

Из корпуса 9 (см. рис. 2) клапана управления извлекают реактивные плунжеры 1, 8, обратный клапан 5, реактивные пружины 2, 6 и золотник 7 клапана управления. Реактивные плунжеры и золотник подобраны к отверстиям в корпусе клапана и не разукомплектовываются, для чего их необходимо пометить. Отвернув гайку, вывертывают регулировочный винт 4 так, чтобы не выпали игла и пружина, после чего вынимают эти детали и снимают уплотнительное кольцо 10. Обратный клапан 5 разбирают, если это необходимо для очистки или замены деталей. Разогнув и вынув шплинт, извлекают шарик.

Снятые детали рулевого механизма моют, обдувают сжатым воздухом и дефектуют.

Игольчатые подшипники бракуют при видимом износе игл и наличии ямок — следов от вдавливания игл на рабочих поверхностях колец.

Шарикоподшипники бракуют при затрудненном поворачивании колец и при осевом зазоре, определяемом щупом, более 0,3 мм.

Картер рулевого механизма бракуют при наличии трещин, обломов, заметном короблении, при износе отверстий под поршень-рейку до диаметра более 105,05 мм и втулки до диаметра более 58,04 мм. Отдельные задиры на зеркале цилиндра устраняют механической обработкой.

Поршень-рейку бракуют при наличии трещин, обломов, выкрашивании или раковинах на рабочих поверхностях зубьев, при износе поршня по наружному диаметру до размера менее 104 мм и канавки до диаметра менее 93,45 мм. Изношенную или сорванную резьбу восстанавливают.

Вал сошки бракуют при наличии трещин, обломов, выкрашивании, раковинах на рабочих поверхностях зубьев или их заметном износе, при износе, срезе или скручивании шлицев, износе вала по наружному диаметру до размера менее 57,92 мм и канавки под уплотнительное кольцо до ширины более 1,85 мм.

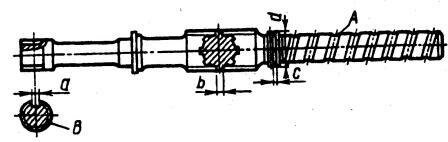

Рис. 6. Винт рулевого управления

Винт рулевого управления бракуют при наличии трещин или обломов, вмятин от шариков и задиров на поверхности А (рис. 6), а также при износе: шлицев по ширине — до размера b менее 5,95 мм; канавки для уплотнительного кольца — до ширины С более 2,5 мм; шейки — до наружного диаметра d менее 29,9 мм; канавки — до ширины а более 5,5 мм.

Изношенную или сорванную резьбу В восстанавливают.

Корпус углового редуктора бракуют при наличии трещин и обломов, при износе отверстия под подшипник ведущей шестерни до диаметра более 80,05 мм. Изношенную или сорванную резьбу восстанавливают.

Шестерню ведущую бракуют при наличии трещин, обломов, выкрашивании, раковинах на рабочих поверхностях зубьев или их заметном износе, при износе или скручивании шлицев, износе шеек вала по наружному диаметру до размера большей шейки менее 25,0 мм и меньшей — 21,97 мм.

Шестерню ведомую бракуют при наличии трещин, обломов, выкрашивании, раковинах или заметном износе на рабочих поверхностях зубьев, при износе вала по наружному диаметру до размера менее 50,007 мм и износе впадин шлицев до ширины более 6,08 мм.

Гайку упорную бракуют при наличии трещин и обломов, выкрашивании и рисках на поверхности, при ширине канавки более 2,3 мм. При износе или срыве более одной нитки резьбы резьбу восстанавливают.

Втулку плавающую бракуют при наличии трещин, обломов, заметном износе или выкрашивании рабочих поверхностей, износе отверстия до диаметра более 30,043 мм.

Рис. 7. Корпус клапана управления гидроусилителем 220

Корпус клапана управления гидроусилителем бракуют при наличии трещин и обломов, рисках и задирах на поверхностях A, С (рис. 7), при разрушении кромок В. При забоинах или овальности поверхности Н заменяют седло клапана. При износе или срыве резьб F, D, Е резьбу восстанавливают.

Золотник клапана управления гидроусилителем бракуют при наличии трещин и обломов, рисках и задирах на наружной поверхности.

Иглу предохранительного клапана бракуют при обломах или погнутости иглы, вкрапливании инородных частиц или неравномерном износе конусной поверхности.

При сборке рулевого механизма в корпус обратного клапана 5 (см. рис. 2) вкладывают шарик и устанавливают шплинт. Концы шплинта загибают в кольцевую канавку корпуса заподлицо с наружной поверхностью. Не допускаются выступание отогнутых концов шплинта и его повторное использование.

В корпус 9 клапана управления вставляют золотник 7 проточкой в сторону углового редуктора. Перемещение золотника должно быть плавным, без заеданий. В глухие отверстия клапана управления устанавливают пружины 2, плунжеры 1 и обратный клапан 5. В сквозные отверстия вставляют по два плунжера 8 с пружинами 6. Плунжеры должны быть установлены фасками наружу согласно меткам, сделанным при разборке, и перемещаться плавно, без заеданий.

На регулировочный винт 4 надевают уплотнительное кольцо 10. Вложив в гнездо корпуса клапана иглу и пружину, ввертывают регулировочный винт и навертывают гайку.

На ведомую шестерню 11 (см. рис. 4) напрессовывают подшипник 7, устанавливают втулку 14, напрессовывают подшипник 10 проточкой на наружной обойме наружу и устанавливают в проточку упорное кольцо. Ведомую шестерню в сборе устанавливают в корпус редуктора. На упорную крышку 12 устанавливают уплотнительное кольцо 8, ввертывают крышку в корпус редуктора до упора и стопорят ее, вдавив кромку буртика корпуса редуктора в прорезь крышки. В корпус 4 ведущей шестерни запрессовывают подшипник 5. На шестерню 1 напрессовывают второй подшипник 5, запрессовывают их в корпус 4 и устанавливают уплотнительное кольцо 15. Завернув гайку 16, проверяют легкость вращения шестерни и отсутствие ее осевого перемещения, после чего вдавливают буртик гайки в паз вала шестерни. В крышку 3 корпуса ведущей шестерни запрессовывают манжету 2, устанавливают шайбу 17 и упорное кольцо 18.

На верхний фланец корпуса 13 редуктора устанавливают прокладки 6, ведущую шестерню 1 в сборе, крышку 3 корпуса ведущей шестерни в сборе, регулируют зацепление шестерен 1 и 11.

Боковой зазор в зацеплении шестерен регулируют подбором прокладок 6, при этом допускается устанавливать прокладки толщиной 0,05 мм не менее трех штук. Боковой зазор между любой парой зубьев должен быть не более 0,1 мм. Пятно контакта должно находиться в средней части зуба. Момент поворота ведущей шестерни не должен превышать 49 Н*см (5 кгс*см). Отрегулировав зацепление шестерен, закрепляют крышку 3 болтами с шайбами, устанавливают уплотнительное кольцо 19 и защитный колпачок 20.

Запрессовав в картер 14 (см. рис. 1) втулку и манжеты, устанавливают упорное кольцо. Установив в картер с противоположной стороны шайбу, запрессовывают манжету и вкладывают в проточку крышки 13 уплотнительное кольцо. На винт 17 устанавливают стопорное 6 и уплотнительное 5 кольца, втулку 4, стопорное кольцо 3 и шариковую гайку 18. Втулку устанавливают плоской стороной к шлицам винта, шариковую гайку — фаской в сторону винтовой канавки.