Ремонт шестеренчатых насосов Bezares, Ремонт шестерного насоса Bezares, Ремонт НШ Bezares

Ремонт шестеренчатого насоса Bezares в Украине (097)056-05-93. Ремонт шестерного насоса Bezares. Ремонт НШ Bezares, ремонт маслянного насоса Bezares, ремонт насоса подъёма кузова Bezares, Ремонт гидравлического насоса Bezares, Ремонт масляннного насоса Bezares, Ремонт шестеренчатого маслянного насоса Bezares, Ремонт гидронасосов Bezares, Ремонт гидравлики Bezares, Ремонт гидравлического насоса Bezares, Реставрация насоса Bezares, Реставрация шестеренчатых насососв Bezares, Реставрация НШ Bezares, восстановление шестеренчатых насосов Bezares, ремонт насоса гидравлики Bezares, Ремонт шестерного насоса Бизарес. Ремонт НШ Бизарес, ремонт маслянного насоса Бизарес

В промышленном оборудовании широко применяются шестеренные насосы. Являясь основным элементом гидравлической системы, насос обеспечивает всасывание жидкости и ее нагнетание в гидравлическую систему. Конструктивно шестеренные насосы разнообразны. Они различаются по способу монтажа; по объемной подаче и давлению; опорами — качения или скольжения и др. КПД шестеренных насосов 0,76...0,9.

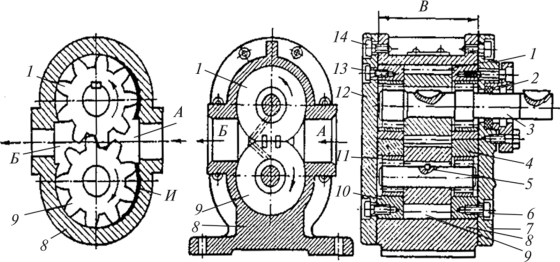

Эти насосы состоят из одной или двух пар зубчатых колес (рис. 4.1), которые смонтированы на осях в корпусе 8. При вращении зубчатых колес масло из бака засасывается в полость Л и попадает между зубьями колес и стенкой корпуса. Зубья шестерен, выходя из зацепления, создают вакуум, при котором масло заполняет впадины между ними. Затем масло поступает в нагнетающую полость Б. Находящиеся в зацеплении зубья препятствуют возвращению масла в полость А. Для устранения излишнего давления, возникающего между зубьями, в месте заклинивания масла (на торце корпуса или вкладышей) выполняют специальную канавку, по которой масло с этого участка непрерывно отводится в зону нагнетания Б. В сопряжениях деталей насоса зазоры должны быть минимальными во избежание утечек.

Основная причина преждевременного выхода из строя насоса — работа на загрязненном или недоброкачественном масле, приводящая к повышенному изнашиванию трущихся поверхностей. Потеря производительности шестеренных насосов обусловлена в основном увеличением торцовых зазоров между зубчатыми колесами 1, 9 и опорными вкладышами 4,10. Утечки масла через торцовые зазоры примерно в 3...4 раза больше, чем через такие же радиальные зазоры. Это объясняется тем, что при вращении шестерен создается сопротивление течению масла по радиальным зазорам между выступами зубьев шестерен и расточенными в корпусе отверстиями. Кроме того, путь движения масла по радиальным зазорам из полости всасывания А в полость Б значительно больше, чем по торцовым. Вместе с тем вращение шестерен способствует утечке масла через торцовые зазоры по ходу их вращения. Поэтому увеличение торцовых зазоров приводит к уменьшению давления масла, а следовательно, к уменьшению производительности насоса.

Рис. 4.1. Конструкция шестеренного насоса:

1,9— зубчатые колеса; 2, 7, 12 — крышки; 3 — валик; 4, 10 — вкладыши; 5 — штифты; 6, 13, 14 — винты; 8— корпус; 11 — втулка

В процессе длительной эксплуатации шестеренного насоса изнашиваются поверхности корпуса 8 (см. рис. 4.1) в зоне работы зубчатых колес 1 и 9, а также валики 3. Внутренние поверхности крышек

2, 7, 12 практически не изнашиваются. Значительное изнашивание имеют соприкасающиеся торцовые поверхности зубчатых колес 1, 9 и вкладышей 4, 10. На этих поверхностях возникают кольцевые задиры, царапины, волнистость. Изнашиваются также игольчатые подшипники, на которых смонтированы валики 3 и манжета в крышке 7. Корпус 8 насоса изнашивается неравномерно, наибольшее изнашивание на поверхности расточки в корпусе в зоне всасывания является следствием действия масла со стороны полости нагнетания. Зубчатые колеса вершинами зубьев прижимаются к корпусу с противоположной стороны в зоне всасывания, образуя местный износ И.

Капитальный ремонт шестеренных насосов связан с восстановлением корпуса, заменой зубчатых колес и других деталей. Его следует осуществлять только в хорошо организованном и оснащенном ремонтном производстве. Однако и в этих условиях не всегда целесообразно восстанавливать изношенную внутреннюю поверхность корпуса. Это объясняется тем, что радиальный зазор со стороны нагнетательного отверстия после замены изношенных зубчатых колес и подшипников практически равен зазору в новом колесе, а увеличенный из-за изнашивания зазор со стороны всасывающего отверстия не оказывает значительного влияния на эксплуатационные характеристики насоса.

При изнашивании поверхностей расточек корпуса в зоне нагнетания, возникающего, как правило, из-за работы насоса на загрязненном масле, ремонт выполняют растачиванием. Износ устраняют посредством увеличения диаметральных размеров расточек при сохранении существующего межосевого расстояния зубчатых колес, которые заменяют новыми — корригированными. В последних изменяют профиль зубьев, что необходимо для восстановления межосевого расстояния, которое может нарушаться вследствие увеличения радиального зазора между зубьями колес и износившейся внутренней поверхностью корпуса насоса. При корригировании зубчатых колес увеличивают радиусы окружностей выступов и впадин на ту величину, на которую увеличился радиальный зазор. Корригированные зубчатые колеса изготавливают по соответствующим чертежам.

Корпуса шестеренных насосов, работающих под давлением до 2,5 МПа, можно восстанавливать с помощью пластмассовых композиций — акриловых пластмасс: акрилата АТС-1, бутакрила, эпоксидноакриловых пластмасс СХЭ-2 и СХЭ-3. Эти пластмассы в качестве связующих материалов содержат акриловые смолы — продукты полимеризации метилметакрилата и сополимеризации метилметакрилата со стиролом. Эти термопластические быстротвердеющие пластмассы холодного отвердения получают смешиванием порошка и жидкости.

Изготовленная масса, имеющая жидкую консистенцию, затвердевает без подогрева и давления. Затвердевшая пластмасса стойка к воздействию щелочей любой концентрации, бензина, масла, воды. Раствор пластмассы готовят непосредственно перед применением.

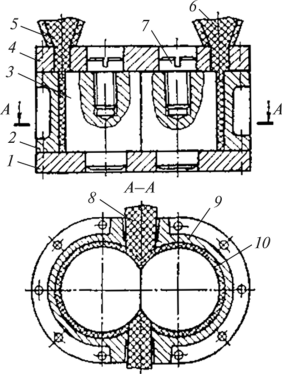

В восстанавливаемом корпусе 2 растачивают отверстия 9 (рис. 4.2) с диаметральным размером, на 2...3 мм превышающим наружный диаметр зубчатых колес. Изготавливают вставки 3, диаметральные размеры которых равны наружным диаметрам зубчатых колес. Вставки монтируют в отверстия под подшипники валов и совместно с фланцами 1 и 4скрепляют с корпусом 2. Выполняют из пластилина воронки 5. Отверстия всасывания и нагнетания закрывают пластилином. В воронки 5 заливают пластмассу, которая образует втулки 10. После затвердевания пластической массы вывертывают центрирующие винты 7, снимают фланцы 1 и 4 и удаляют приливы пластика.

Ремонт зубчатых колес насоса определяется характером их изнашивания. Изнашивание торцовых поверхностей колес устраняют шлифованием, обеспечивая при этом параллельность торцов и перпендикулярность последних к оси зубчатого колеса с точностью до 0,015 мм. Зубчатые колеса, имеющие изношенный профиль зубьев, заменяют новыми, изготовленными из стали 45 или 40Х с закалкой при нагреве ТВЧ. К реставрированным или новым зубчатым колесам предъявляют следующие требования: торцовое биение должно быть не более 0,01 мм, отклонение от параллельности торцов — не выше 0,015 мм, биение наружной поверхности относительно оси отверстия — 0,015...0,02 мм, конусообразность и овальность наружной поверхности — не более 0,02 мм.

Валики шестерен, изношенные в посадочных местах подшипников, заменяют новыми, реже — восстанавливают. Валики изготавливают из стали 20Х, цементируют на глубину 1 ...1,2 мм и подвергают закалке на твердость 60...62 HRC3, а затем шлифуют на круглошлифовальном станке, обеспечивая шероховатость поверхности Ra 0,63; поверхности валиков под тела качения (иглы) шлифуют особенно тщательно (допуск отклонений от круглости и цилиндричности составляет 5...6 мкм, шероховатость 0,1 мкм). Изношенные торцы игольчатых подшипников восстанавливают шлифованием, устраняя следы изнашивания (царапины, задиры). Изношенные торцы вкладышей восстанавливают также шлифованием. Вкладыши с сильно изношенными отверстиями заменяют новыми. При восстановлении вкладышей отверстия расшлифовывают до диаметрального размера, необходимого для установки ближайшего по диаметру стандартного игольчатого подшипника, учитывая при этом диаметральный размер шейки восстановленного или нового валика.

Рис. 4.2. Схема восстановления корпуса шестеренного насоса пластической массой:

1,4— крышки; 2 — корпус; 3 — вставка; 5 — воронка; 6 — пластическая масса; 7— винты; 8— пластилин; 9— отверстие; 10— втулка

Для обеспечения правильной работы зубчатых колес насоса вкладыши шлифуют попарно в один размер, обеспечивая при этом параллельность их торцовых поверхностей с точностью 0,01 мм. Допускается биение наружной цилиндрической поверхности вкладыша относительно оси его отверстия до 0,01 мм, а биение торцовых поверхностей относительно оси отверстия на диаметре наибольшего размера не более 0,01 мм. Соблюдение указанных условий обеспечивает отсутствие защемления зубьев колес при малых торцовых зазорах.

После замены или восстановления зубчатых колес и вкладышей определяют их суммарную ширину. С ее учетом выполняют шлифование одного из торцов корпуса, чтобы длина посадочного отверстия в корпусе 8 насоса (см. рис. 4.1, размер В) была на 0,05...0,06 мм больше общего размера по ширине зубчатого колеса и двух вкладышей. При шлифовании корпуса допускается отклонение от паралдельности торцов в пределах 0,01 ...0,02 мм. Равномерность и требуемый торцовый зазор между зубчатыми колесами и торцами вкладышей являются одними из основных критериев качества ремонта шестеренного насоса. Суммарные зазоры между торцами зубчатых колес и вкладышами, а также между головками зубьев колес и сопряженной с ними внутренней поверхностью корпуса должны быть в пределах 0,03...0,05 мм. В отдельных случаях необходимый торцовый зазор может быть обеспечен посредством прокладок из фольги, которые устанавливают между торцами корпуса и крышек. Однако этот метод недостаточно надежен. Его рекомендуется использовать только в отдельных случаях до очередного планового ремонта.

//