Гур ЮМЗ цена, где купить в Украине

Новый ГУР ЮМЗ. Новая рулевая колонка ЮМЗ. Новый гидроусилитель руля ЮМЗ.

(097)056-05-93

Многие владельцы тракторов ЮМЗ-6 задаются вопросом: "Где купить новый ГУР ЮМЗ (Рулевую колонку ЮМЗ)?". Ведь предложений в интернете просто куча, но к сожалению 90% из них - это реставрационные гуры ЮМЗ. А хотелось ведь новую, и заводскую запчасть с гарантией. Но как известно из курсов экономики, спрос порождает предложение. Именно по этой причине руководством нашего завода было принято решение создать производственную линию по изготовлению новых рулевых колонок ЮМЗ-6 (Новый ГУР ЮМЗ).

Фото гур ЮМЗ-6 Новый

Имея свой литейный цех на базе завода, а так же современное высокоточное станочное оборудование мы наладили производство гидроусилителей руля ЮМЗ-6 с нуля. Все комплектующие данной рулевой колонки ЮМЗ-6 абсолютно новые и на все 100% соответствуют ГОСТу времен СССР. Так же хотелось бы отметить что резино технические изделия РТИ (Сальники, манжеты, прокладки) изготовлены из современного технического полиуритана, срок службы которого в три раа выше чем у любой обычной технической резины.

Полее половины наших клиентов - это фирмы перекупщики, которые покупают у нас гидроусилитель руля ЮМЗ, наценивают свой процент и продают на 30-50% дороже чем можно купить у нас. Покупая рулевую колонку ЮМЗ у нас, Вы получите цену от производителя с заводской письменной гарантией.

Что бы купить новый ГУР ЮМЗ, Вам достаточно позвонить по номеру (097)056-05-93 и оформить устный заказ. Мы высылаем новый ГУР ЮМЗ-6 непосредственно в день заказа, и абсолютно без предоплаты, ведь мы уверены в качестве нашей продукции.

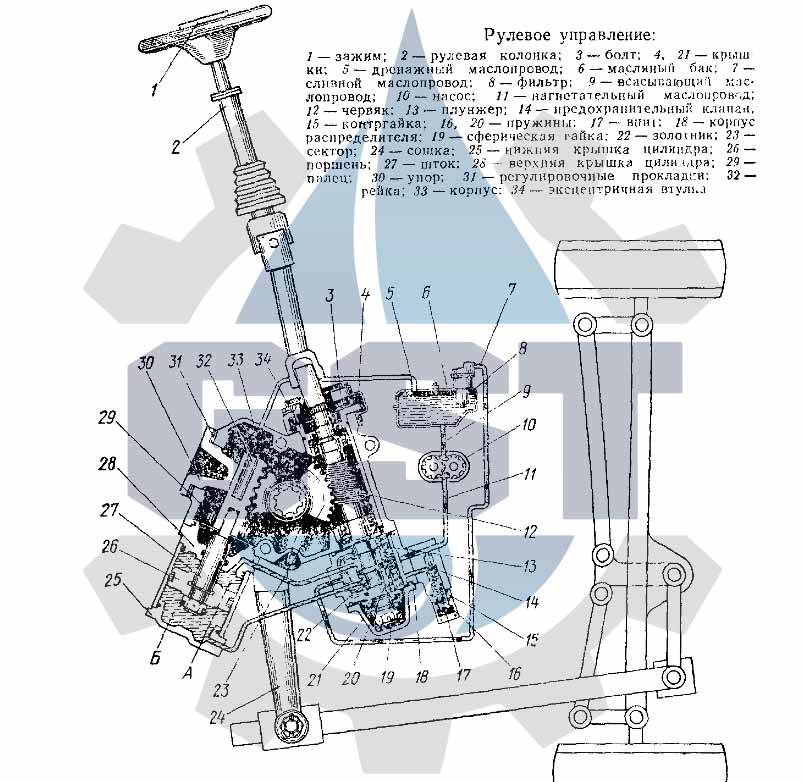

Схема работы рулевой колонки ГУР ЮМЗ-6

Причины поломку рулевой колонки ЮМЗ-6, а так же советы по их устранению

Купил трактор ЮМЗ с нерабочим ГУРом, в движении еще можно было поворачивать, а на месте никак. Поездил немного и решил отремонтировать, но столкнулся с проблемой что никто толком ничего о ремонте ГУРа сказать не может, кто-то, когда-то, подставлял какую-то шайб-очку под золотник. А зачем и как это влияет? Никто сказать и не смог. Поиски в интернете тоже ни к чему не привели. Пять дней я потратил на ремонт, пять раз снимал и ставил назад ГУР, сделал приспособления для замера давления на выходах с корпуса распределителя в цилиндр, давление есть, а гидроусилитель не работает...И вот я решил написать небольшое пособие по ремонту ГУРа, основанное на собственном опыте , может оно кому-то поможет потратить минимум времени, нервов и денег.

Если купили ЮМЗ с нерабочим ГУРом или он перестал работать, первым делом надо проверить насос НШ-10, если насос рабочий надо снять ГУР, разобрать распределитель с клапаном, цилиндр с поршнем, все перемыть и заменить все РТИ, комплект всех уплотнений на ГУР продаются.

ПРЕДУПРЕЖДЕНИЕ: Если хотя-бы на одном из четырех болтов которыми крепится цилиндр плохая резьба, вырвет нижнюю крышку цилиндра (проверено лично), там стоят болты М-12, можно перерезать резьбу на М-14 (прекрасно перерезается даже без сверления), в верхней и нижней крышках цилиндра, рассверливаем отверстие сверлом диаметром 15 мм. и ставим болт М-14.

Проверить и отрегулировать зазоры в механической части ГУРа, собрать все, установить ГУР и попробовать. Если не заработало, меряем давление на входе в корпус распределителя, в любом удобном месте от насоса до корпуса распределителя( давление должно быть 8 МПа), регулируется предохранительным клапаном установленным на корпусе распределителя. Давление есть а не работает, причина только в корпусе распределителя и золотнике. Золотник должен туго ходить в корпусе, местами даже подклинивать, если золотник очень легко ходит в корпусе распределителя - эту пару надо менять. Я нашел у знакомого корпус распределителя и золотник с МТЗ (золотник и корпус распределителя МТЗ и ЮМЗ идентичны), он его выбросил из за того что ГУР в право вернул, а влево перестал. Я поставил этот корпус с золотником и убедился, что таки да, вправо поворачивает, а влево нет. Снял корпус распределителя и золотник и начал смотреть в чем же причина. Сам золотник миллиметров на четыре длиннее корпуса распределителя, и зажат с обоих сторон упорными подшипниками на червячном валу, и вот этот ход, в одну и другую сторону, до того как подшипник выжав пружины упрется в корпус распределителя и есть рабочий ход золотника, два миллиметра в одну сторону и два в другую. При ближайшем рассмотрении корпуса распределителя я увидел на отверстии в которое входит золотник с обеих сторон сняты фаски под сорок пять градусов, миллиметров два в глубь, присмотревшись к золотнику я увидел миллиметров по два с каждой стороны блеск заводской шлифовки, остальная часть золотника матовая. Теперь я понял смысл поставляемых под золотник шайб, с помощью шайб золотник заходит глубже в корпус распределителя и за счет тех двух миллиметров на золотнике которые небыли в работе, уплотняется и предотвращает утечку масла между корпусом и золотником. Я, взял золотник, в верхней части расточил внутри диаметр 29 на 3 мм в длин-ну и сделал двух ступенчатую шайбу толщиной 2 мм по диаметру золотника, запрессовал шайбу в золотник, собрал, и ГУР заработал как новый.

Перед затяжкой гайки червяка, закрепляют распределитель на корпусе гидроусилителя двумя болтами, предварительно подложив под головку болтов шайбы на толщину фланца крышки.

ПРЕДУПРЕЖДЕНИЕ: В книге по ЮМЗ написано что червячную гайку надо затянуть моментом 20 Н-м, отвернув ее на 1/12 - 1/8 не верти, будет очень тугой руль. Я затягивал пока упорные подшипники не зажмутся, а потом отпускал чтобы легко рукой проворачивался червячный вал но и чтобы не было зазора между упорными подшипниками и золотником .

Если по каким либо причинам у вас нет возможности самостоятельно отремонтировать ГУР ЮМЗ самостоятельно, то доверьте это нашим специалистам позвонив по номеру (097)056-05-93

Видео обзор: Как собрать ГУР ЮМЗ самостоятельно. Сборка рулевойколонки ЮМЗ после ремонта.

Техническая характеристика рулевого привода трактора ЮМЗ-6

Рулевой привод трактора ЮМЗ-6 осуществляет передачу усилий от рулевого механизма к управляемым колесам или полурамам трактора. Рулевые приводы могут быть механическими, гидравлическими и электрическими. У автомобилей и тракторов с передними управляемыми колесами механический привод передает усилие сошкой к поворотным рычагам, рулевой трапеции. Рулевая трапеция, состоящая из поперечной рулевой тяги с поворотными рычагами, является частью рулевого привода и предназначена для достижения необходимого соотношения между углами поворота управляемых колес.

Основные сведения об устройстве и принципе рулевого привода трактора ЮМЗ-6.

Основные сведения об устройстве и принципе рулевого привода трактора ЮМЗ-6.

Механизм рулевого управления трактором ЮМЗ-6:

1-рулевая сошка; 2-вал рулевой сошки; 3-крышка, 4-картер; 5- втулка; 6-рулевое колесо; 7-вал;8-колонка;9-конический роликоподник;10-червяк;11-цилиндрический роликоподшипник;12-штифт; 13-игольчатый подшипник; 14-регулировочный винт; 15-ролик; 16-стакан подшипника; 17-прокладки; 18-гайка.

Для определения величины износа червяка, рулевого механизма трактора ЮМЗ-6 необходимо установить ролик в среднее положение. Отвернув гайку 18 регулировочного винта 14 и сняв стопорную шайбу, завертывают регулировочный винт до заклинивания червяка (вал 2 не должен проворачиваться). Если бурт вала рулевой сошки 1 упирается во втулку боковой крышки картера рулевого управления, а червяк 10 не заклинивает, следовательно, ролик 15 и червяк изношены свыше допустимого и подлежат выбраковке.

Для определения величины износа конических роликоподшипников 9 необходимо замерить осевой разбег вала рулевого управления и толщину регулировочных прокладок 17. По разности размеров комплекта прокладок и осевого разбега вала рулевого управления судят о величине износа роликоподшипников. Если червяк на валу имеет осевой разбег, вносят поправку на величину этого разбега.

Перечень и анализ возможных неисправностей рулевого привода ЮМЗ-6.

Роликоподшипник впрессовывают из стакана рулевого управления на прессе при помощи приспособления, состоящего из двух опорных сегментов 2 и оправки 1с конусным хвостовиком.

Верхнюю крышку картера снимают с трубы рулевой колонки только в том случае, если непригодна крышка или труба.

Внутреннее кольцо роликоподшипника снимают с вала сошки при замене подшипника или ослаблении посадки.

Уплотнения (сальники) выпрессовывают при помощи съемника ОПР-2405.

Рулевое управление собирают и регулируют на приспособлении ПИМ-1468-17-040 укрепленном на слесарном верстаке.

Наружное кольцо верхнего конического роликоподшипника 9 запрессовывают в картер на глубину 48 мм. Штифт 12 должен выступать над поверхностью стакана на 3-3,5 мм.

Червяк должен сидеть на валу плотно. Конец вала развальцовывают при помощи конусной оправки. Выступание развальцованной части над поверхностью нижней беговой дорожки червяка не допускается. Биение верхней беговой дорожки червяка, укрепленного на валу, не должно превышать 0,25 мм. Прогиб вала рулевого управления в средней части допускается не более 1,5 мм.

Внутреннее кольцо цилиндрического роликоподшипника и перед напрессовкой на вал 2 сошки нагревают в масляной ванне до 90—100 °С.

Осевое перемещение ролика 15 вала сошки должно быть в пределах 0,010-0,093 мм; допускается перемещение не более 0,2 мм.

Радиальный зазор ролика с игольчатым подшипником 13 должен быть в пределах 0,020-0,088 мм; допускается зазор не более 0,25 мм.

Ось ролика запрессовывают слева направо, если смотреть со стороны шлицевого конца вала сошки (при ролике, обращенном вверх). Ролик на валу сошки должен вращаться свободно, без заедания.

Втулку боковой крышки 3 картера запрессовывают заподлицо с торцом бобышки, а втулку 5 колонки - заподлицо с выточкой. После запрессовки втулку крышки развертывают до диаметра ![]() мм, а втулку колонки -до диаметра

мм, а втулку колонки -до диаметра ![]() мм. Овальность и конусность допускаются не более 0,02 мм.

мм. Овальность и конусность допускаются не более 0,02 мм.

Рулевую сошку 1 устанавливают на 5-7° вперед по ходу трактора при среднем положении ролика.

Шлицевая часть вала сошки должна утопать в сошке не менее чем на 0,25 мм; допускается утопание не менее 0,1 мм.

Зазор подшипников 9 вала рулевого управления регулируют до установки вала сошки при помощи прокладок 17 и контролируют усилием поворота, которое должно составлять 3-8 Н. Затем регулируют зазор в зацеплении между роликом и червяком при помощи регулировочного винта 14 при среднем положении ролика. При правильно отрегулированном зацеплении усилие поворота рулевого колеса должно быть в пределах 15-22 Н. В крайних положениях ролика свободный ход рулевого колеса допускается не более 30°. Зазоры в подшипниках рулевого управления регулируют при помощи приспособления ПИМ-1468-17-040. Для измерения усилия поворота рулевого колеса используют приспособление КИ-1948, снабженное соответствующими шкалами.

Перечень и анализ возможных дефектов основных деталей рулевого привода ЮМЗ-6.

Детали механизма управления при эксплуатаций испытывают значительные нагрузки и подвергаются износу, изгибу, скручиванию, скалыванию, в них возникаю трение.

Изнашиваются подшипники и их посадочные места, зацепление шестерен, реек, червяков и роликов, шлицевые и шарнирные соединение валы со втулками и т. д.

Изгибу подвергается рулевые колонки, валы рулевого управления, поворотные рычаги, рулевые сошки; скручиванию - рычаги и валы рулевого управления; скалыванию - зубья шестерен, червяков роликов. Трещины

Появляются чаще всего в опорах рулевых колонок, рулевых колес, картерах рулевых управлений, рукоятках рычагов управления.

Анализ и выбор способа восстановления основных деталей.

Существует способы восстановления для рулевого вала.

1.Востановления наплавкой.

2.Востановление электрошлаковой наплавкой.

3.Заварка трещин и обрывов.

Посадочные места под подшипники качения восстанавливают гальваническим способом.

Изношенные торцы ролика шлифуют до выведения следов, а для компенсаций потери размера ставят утолщенные упорные шайбы.

Шаровые пальцы восстанавливают с помощью наплавки но выгодней заменить, сухари рулевого управления можно заменить на бронзовые.

Технология выполнения ремонта.

Изогнутые рулевые тяги правят под прессом, а изогнутые поворотные рычаги — по шаблону с предварительным нагревом. При повреждении внутренней резьбы наконечники рулевых тяг не ремонтируют, а выбраковывают.

Поворотные рычаги при износе конусных отверстий нагревают в кузнечном горне до 800—950° С и осаживают отверстие на кузнечном молоте при помощи обжимки, а затем развертывают конической разверткой до нормального размера.

Трещины в сварных швах на кронштейнах поворотных кулаков заваривают электродом Э-42 диаметром 5 мм, предварительно удалив дефектный участок сварного шва.

Поврежденную резьбу на поворотных цапфах срезают на станке, наплавляют цапфу электродом Э-50 диаметром 5 мм (ток 140—170А), обтачивают наплавленную поверхность, нарезают резьбу нормального размера и затем фрезеруют канавку.

Изношенные посадочные места поворотных цапф под подшипники и втулки восстанавливают вибродуговой наплавкой при помощи наплавочной головки ГМВК.-2 с последующей механической обработкой. Для наплавки применяют проволоку Св-08.

При износе посадочных мест ступицы переднего колеса под подшипники ее восстанавливают осталиванием под нормальный размер или установкой втулки (кольца), закрепляемой на эпоксидном клее. Изношенные отверстия ступиц передних и задних колес под болты крепления колес развертывают под ремонтный размер, а резьбовые отверстия ступиц передних колес рассверливают и нарезают резьбу ремонтного размера.

Продольные трещины на балке передней оси и на кронштейнах поворотных кулаков заваривают электродом Э-42 диаметром 4—5 мм. Перед заваркой снимают фаски на всей длине трещины под углом 45° на 2/3 толщины стенки. С краев трещины в сварных швах снимают фаски на всю глубину шва.

Изношенные и дефектные шаровые пальцы рулевых тяг и втулки оси качания и кронштейнов поворотных кулаков не ремонтируют, а выбраковывают.

Изношенные втулки оси рулевого рычага, втулки кронштейнов поворотных кулаков, втулки кронштейнов передних колес и другие подобные бронзовые втулки передних осей или передних мостов тракторов и самоходных шасси выбраковывают и заменяют новыми. Новые втулки запрессовывают на место, а затем развертывают на станке или вручную под требуемый размер. Внутренняя поверхность втулок должна быть чистой, без рисок, задиров и заусенцев. Овальность и конусность отверстий втулок допускается не более 0,05 мм. Несносность втулок, запрессованных в отверстия, расположенных на одной оси, допускается не более 0,05 мм.

Сборка передних осей. Войлочные уплотнения (сальники) перед установкой пропитывают в смеси, состоящей из 20% чешуйчатого графита и 80% солидола, при 80—90° С в течение 30 мин.

Отвороты манжет самоподжимных уплотнений (сальников) ступиц колес должны быть направлены внутрь ступицы; манжеты не должны иметь трещин и наплывов.

Наружные кольца роликоподшипников запрессовывают в ступицу на прессе до упора в бурты ступицы; допускается зазор между буртом и кольцом подшипника до 0,1 мм на дуге не более 30°.

Ступицы передних колес напрессовывают при помощи ручного приспособления (ПИМ-483-250А), а на специализированных предприятиях — при помощи пневматического приспособления (ОПР-1943).

Для регулировки зазора в подшипниках ступицы регулировочную гайку сначала затягивают до отказа, а затем отвертывают на 1/15—1/7 оборота так, чтобы прорезь гайки совпала с отверстием под шплинт полуоси. Ступица должна вращаться от усилия руки без заедания.

Осевой разбег ступицы и цапфы переднего колеса должен быть в пределах, приведенных в таблице.

Сборка передних осей тракторов ЮМЗ-6. При сборке соблюдают следующие условия.

1. Втулки кронштейнов поворотных кулаков запрессовывают заподлицо с торцами отверстий и развертывают до диаметра ![]()

2. Втулки оси рулевого рычага запрессовывают заподлицо с торцами отверстий и развертывают до диаметра ![]() Мм на

Мм на

приспособлении .

3. Осевой разбег оси рулевого рычага регулируют при помощи прокладок в пределах 0,032—0,440 мм. Рулевой рычаг, уставленный на переднюю ось, должен поворачиваться между упорами на угол 65—70°. Увеличение угла не допускается.

4. Гайку стяжных болтов передней оси затягивают так, чтобы усилие 150—200 Н было приложено к плечу 500 мм.

5. Торец конуса шарового пальца по перечной рулевой тяги должен утопать в отверстии рычага не менее чем на 0,5 мм, а толкающей тяги — не менее чем на 3,5 мм.

Для получения нормального зазора в шаровом соединении рулевой тяги регулировочную пробку завертывают до отказа и отвертывают на 1/8—1/4 оборота так, чтобы паз в пробке совпадал с отверстиями под шплинт в наконечнике тяги, и шплинтуют.

Таблица3.1- Размеры наставок для выпрессовки наружных колец подшипников

|

Марка трактора |

№ подшипника |

Размеры, мм |

||

|

L |

B |

R |

||

|

ЮМЗ-6 |

7609 |

92 |

38 |

38 |

Таблица 3.2-Осевой разбег ступицы и цапфы переднего колеса

|

Марка трактора |

Осевой разбег ступицы переднего колеса, мм |

Осевой разбег цапфы переднего колеса во втулках, мм |

|

|

Нормальный, не более |

допустимый |

||

|

ЮМЗ-6 |

0,1-0,2 |

0,5 |

0,1 |

Таблица3. Основные сопряжения деталей передней оси

|

Сопрягаемые детали |

Размеры, зазоры и натяги, мм |

||||

|

нормальный |

Допустимые

|

Предельные

|

|||

|

размер |

|

||||

|

Трактор ЮМЗ-6 |

|||||

|

Втулка кронштейна поворотного кулака |

|

+0,025 |

+0,80 +0,80 |

+1,00 +1,00 |

|

|

Цапфа поворотная правая в сборе, цапфа поворотная левая в сборе |

|

+0,100 |

|||

|

Втулка вала сошки рулевого управления |

|

+0,032 |

+0,40 |

+0,50 |

|

|

Рычаг рулевой с осью в сборе |

|

+0,127 |

|||

|

Втулка передней оси |

|

+0,170 |

+1,50 |

+2,00 |

|

|

Ось качания |

|

+0,390 |

|||

Перечень и анализ возможных неисправностей рулевого привода

Рулевой механизм. Дефекты и неисправности рулевого механизма проявляются в виде трещин, изломов картера и крышки, износа червяка и ролика, износа рабочих поверхностей рулевого вала и вала сошки.

После слива масла и наружной очистки рулевой механизм перед разборкой закрепляют на стенде или в слесарных тисках. Снятые детали тщательно промывают и проводят дефектацию. Картеры и крышки с трещинами и сколами выбраковывают. Шейки вала сошки шлифуют до выведения следов износа, а соединяемые с ним втулки развертывают под размер вала. Посадочные места под подшипники качения восстанавливают гальваническим способом. Изношенные торцы ролика шлифуют до выведения следов износа, а для компенсации потери размера ставят утолщенные упорные шайбы. В случае значительных износов (риски, выкрашивание, отслоение металла) рабочих поверхностей ролик и червяк подлежат замене.

При сборке рулевого механизма контролируют момент трения вала червяка или усилие на ободе рулевого колеса, момент затяжки гайки крепления рулевой сошки.

Детали механизма управления при эксплуатаций испытывают значительные нагрузки и подвергаются износу, изгибу, скручиванию, скалыванию, в них возникают трещины.

Изнашиваются подшипники и их посадочные места, зацепления, реек, червяков и роликов, шлицевые и шарнирные соединения валы со втулками и т. д.

Изгибу подвергается рулевые колонки, валы рулевого управления, поворотные рычаги, рулевые сошки;

Скручиванию - рычаги и валы рулевого управления;

Скалыванию - зубья шестерен, червяков роликов. Трещины появляются чаще всего в опорах рулевых колонок, роликах рычагов управления.

Существует способы восстановления рулевого вала.

1.Восстановление наплавкой.

2.Восстановление электрошлаковой наплавкой.

3.Заварка трещин и обрывом.

4.Заливка жидким металлом.

В мастерской хозяйства применяют:

1. Восстановление наплавкой.

2. Заварка трещин.

Таблица 3-Основные сопряжения рулевого управления ГУР ЮМЗ-6

|

№ |

Название детали |

номинальный |

Капитальный |

нор |

предельный |

|

|

б/у |

новый |

|||||

|

1 |

Втулка упорная |

|

24,32 |

24,36 |

0,00 |

+0,60 |

|

Вал рулевой |

|

23,92 |

23,89 |

-,325 |

||

|

2 |

Труба стойки |

|

- |

35,55 |

0,165 |

0,00 |

|

Втулка |

|

- |

- |

0,65 |

||

|

3 |

Стойка рулевого вала в сборе |

|

24,23 |

43,055 |

-0,125 |

+0,01 |

|

Труба стойки |

|

43,93 |

43,07 |

-0,025 |

||

|

4 |

Втулка |

|

24,23 |

- |

-0.125 |

+0,50 |

|

Вал рулевой |

|

23,93 |

23,94 |

-0,025 |

||

|

5 |

Втулка шлицевая |

|

6,10 |

6,15 |

+0,85 |

+0,50 |

|

Червяк, толщина шлица |

|

5,80 |

5,76 |

+0,210 |

||

|

6 |

Вал рулевой |

|

5,00 |

5,00 |

- |

+0,10 |

|

Задний |

- |

- |

- |

-0,055 |

||

|

Передний |

- |

- |

- |

+0,015 |

||

|

Шпонка сегментная |

|

- |

- |

- |

- |

|

|

Втулка соединительная |

|

5,08 |

5,08 |

0,015 |

+0,40 |

|

|

7 |

Вилка |

- |

- |

- |

0,090 |

- |

|

Сегментная шпонка |

|

5,08 |

- |

- |

- |

|

|

Втулка шлицевая |

|

- |

- |

+0,100 |

- |

|

|

8 |

Червяк наружный |

|

- |

- |

+0,300 |

- |

|

Диаметр шлицев |

|

- |

- |

+0,300 |

- |

|

|

9 |

Вилка |

|

18,01 |

19,02 |

-0,023 |

+0,10 |

|

Роликоподшипник |

|

18,98 |

- |

+0,011 |

+0,10 |

|

|

10 |

Роликоподшипник |

|

10,01 |

- |

-0,010 |

+0,17 |

|

Крестовина |

|

9,99 |

9,98 |

+0,010 |

+0,17 |

|

|

Ступица каркаса колеса рулевого управления |

|

18,13 |

18,13 |

+0,025 |

+0,35 |

|

|

Вал рулевой |

|

17,88 |

17,88 |

+0,245 |

- |

|

Новый гидроусилитель руля МТЗ, Новый ГУР МТЗ, Новая рулевая колонка МТЗ

Ремонт ГУР КАМАЗ, Ремонт рулевой колонки КАМАЗ, Ремонт гидроусилителя руля КАМАЗ

Сборка и разборка ГУР ЗИЛ, Причины поломки и способы устраниния. ТО ГУР ЗИЛ-130

Причины поломки ГУРа ЮМЗ. Ремонт ГУР ЮМЗ своими руками.

Ремонт насоса-дозатора Calzoni, Ремонт гидроруля Calzoni, Ремонт ГУР Calzoni

Комментарии